"Kto zatwierdził tę wersję rysunku?! To już trzeci raz w tym miesiącu, gdy produkcja korzysta z nieaktualnej dokumentacji!" – głos Marka, głównego inżyniera, niósł się przez korytarz biura projektowego. Jego zespół właśnie odkrył, że seria stalowych elementów konstrukcyjnych do nowej maszyny pakującej została wyprodukowana według nieaktualnych specyfikacji. Koszt błędu? Ponad 40 tysięcy złotych strat materiałowych i co gorsza – dwutygodniowe opóźnienie w harmonogramie projektu wartego blisko milion złotych.

Wyzwania zarządzania dokumentacją techniczną w polskich firmach produkcyjnych

Marek stoi na czele 12-osobowego zespołu inżynierów w firmie produkującej zaawansowane maszyny przemysłowe. Firma rozwija się dynamicznie – z małego lokalnego producenta przekształciła się w liczącego się gracza na rynku europejskim. Jednak procesy zarządzania dokumentacją techniczną nie nadążały za tym rozwojem.

"Kiedy było nas pięciu, każdy wiedział, nad czym pracują pozostali. Teraz? Mam wrażenie, że lewa ręka nie wie, co robi prawa" – przyznaje Marek podczas spotkania zespołu kryzysowego zwołanego po ostatnim kosztownym błędzie.

Problem wyglądał następująco: jeden z inżynierów, Tomasz, wprowadził istotną zmianę w konstrukcji ramienia robota – zamienił typ siłownika na mocniejszy model, co wymagało modyfikacji mocowań. Zmiana została skonsultowana z działem produkcji, ale... tylko ustnie, podczas przypadkowego spotkania na korytarzu. Tomasz zaktualizował model 3D, ale zapomniał o aktualizacji rysunków wykonawczych 2D, które trafiły do produkcji. W międzyczasie poszedł na dwutygodniowy urlop.

"Nikt nie wiedział, że Tomasz wprowadził zmiany. Nie mieliśmy formalnego procesu zatwierdzania i komunikowania aktualizacji. Rysunki krążyły w e-mailach, na pendrive'ach, czasem były drukowane... Każdy dział mógł korzystać z innej wersji tego samego dokumentu" – wyjaśnia Marek.

Gdy brakuje jednego źródła prawdy

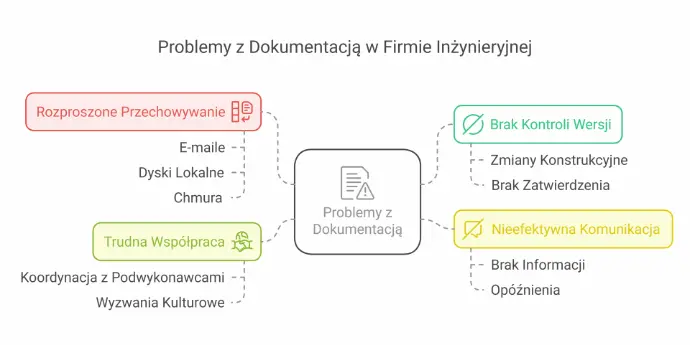

Sytuacja jest typowa dla wielu rozwijających się firm inżynieryjnych. Dokumentacja techniczna – najcenniejsze aktywo firmy produkcyjnej – żyje własnym, chaotycznym życiem:

- Brak kontroli wersji – zmiany w konstrukcji nie są formalnie rejestrowane i zatwierdzane

- Rozproszone przechowywanie – dokumenty znajdują się w e-mailach, na dyskach lokalnych, w chmurze, na serwerze firmowym

- Nieefektywna komunikacja – zmiany nie są automatycznie komunikowane do wszystkich zainteresowanych stron

- Trudna współpraca – inżynierowie nie widzą, kto i kiedy edytuje dany dokument

- Brak powiązania z projektami – dokumentacja nie jest bezpośrednio powiązana z projektami, co utrudnia śledzenie jej w kontekście

"Doszło do tego, że przed wysłaniem czegokolwiek do produkcji dzwoniłem do trzech osób, aby upewnić się, czy to na pewno aktualna wersja" – wspomina Karolina, jedna z inżynierek. "To zabierało mnóstwo czasu, a i tak zdarzały się wpadki".

Rzeczywistość dla Marka i jego zespołu stała się jeszcze bardziej skomplikowana, gdy firma zaczęła współpracować z zewnętrznymi podwykonawcami. Koordynacja dokumentacji z firmami z zagranicy, działającymi w innych systemach i kulturach pracy, okazała się prawdziwym wyzwaniem.

Poznaj, jak Odoo rozwiązuje problemy z dokumentacją

Punkt zwrotny – gdy klient traci cierpliwość

Kryzys osiągnął punkt kulminacyjny, gdy do biura wkroczył wzburzony dyrektor generalny. Właśnie odebrał telefon od kluczowego klienta, który zapowiedział, że jeśli kolejny raz otrzyma maszynę niezgodną z ostateczną specyfikacją, zerwie współpracę.

"Musicie to uporządkować. Natychmiast. Nie stać nas na utratę takiego klienta" – te słowa uświadomiły wszystkim powagę sytuacji.

Marek zebrał zespół i wspólnie zidentyfikowali kluczowe problemy:

- Brak formalnego procesu wprowadzania i zatwierdzania zmian konstrukcyjnych

- Brak centralnego repozytorium dokumentacji z kontrolą wersji

- Niedostateczna komunikacja między projektantami a produkcją

- Brak śledzenia, które wersje dokumentów zostały już wdrożone w produkcji

"Potrzebowaliśmy systemu, który połączy wszystkie kropki – od pierwszego szkicu koncepcyjnego, przez kolejne iteracje projektu, aż po finalną dokumentację produkcyjną" – wyjaśnia Marek.

Rozwiązanie – zintegrowane zarządzanie cyklem życia produktu w Odoo

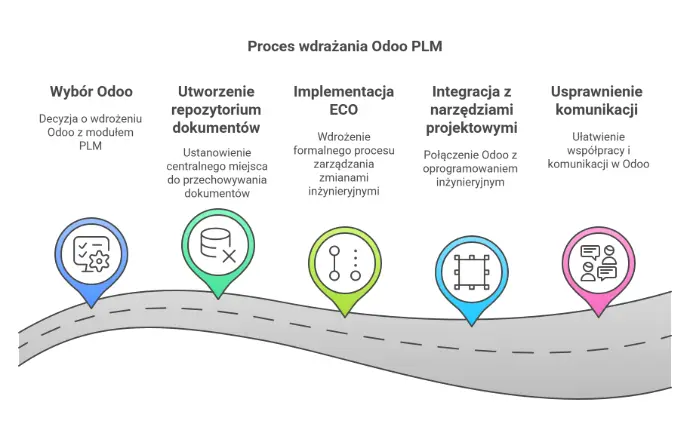

Po analizie dostępnych rozwiązań, firma zdecydowała się na wdrożenie systemu Odoo z modułem PLM (Product Lifecycle Management). Wybór padł na Odoo ze względu na kilka kluczowych czynników:

- Modułowa architektura – możliwość stopniowego wdrażania funkcjonalności, zaczynając od PLM, a później dodając zarządzanie projektami, produkcję i inne

- Intuicyjny interfejs – prosty w obsłudze nawet dla inżynierów bez doświadczenia w systemach ERP

- Pełna integracja między modułami – brak konieczności synchronizacji między oddzielnymi systemami

- Elastyczność dostosowania – możliwość dopasowania systemu do specyficznych procesów firmy

Wdrożenie przebiegało etapami:

Etap 1: Centralne repozytorium dokumentów w Odoo

Pierwszym krokiem było wykorzystanie modułu Dokumenty (Documents) w Odoo do stworzenia jednego, centralnego miejsca przechowywania wszystkich dokumentów technicznych. Rozwiązanie to oferowało:

- Hierarchiczną strukturę folderów – umożliwiającą logiczną organizację według produktów i projektów

- Zaawansowane wyszukiwanie – możliwość szybkiego znalezienia dokumentu po nazwie, typie, autorze czy dacie

- Automatyczne wersjonowanie – system automatycznie przechowywał historię zmian każdego dokumentu

- Kontrolę dostępu – precyzyjne określenie, kto może przeglądać, edytować czy zatwierdzać dokumenty

"Najtrudniejszą częścią było przekonanie wszystkich, aby porzucili swoje lokalne archiwa i zaczęli korzystać wyłącznie z systemu" – wspomina Marek. "Ale gdy pokazaliśmy im, jak łatwo mogą znaleźć potrzebne dokumenty w Odoo, szybko się przekonali. Koniec z przeszukiwaniem setek e-maili!"

Etap 2: Proces zarządzania zmianami inżynieryjnymi (ECO)

w Odoo

Kluczowym elementem transformacji stał się formalny proces zarządzania zmianami (Engineering Change Orders) zaimplementowany w module PLM Odoo. Funkcjonalność ta oferowała szereg zaawansowanych możliwości:

- Ustrukturyzowany przepływ pracy (workflow) – z możliwością dostosowania etapów zatwierdzania do potrzeb firmy

- Zarządzanie statusem zmian – od zaproponowanej, przez weryfikowaną, zatwierdzoną, aż po wdrożoną

- Mechanizm zatwierdzeń wielopoziomowych – np. wymaganie akceptacji konstruktora, kierownika projektu i działu jakości

- Śledzenie rewizji – każda zmiana otrzymywała unikalny numer rewizji, ułatwiający identyfikację aktualnej wersji

- Automatyczne powiadomienia – system sam informował odpowiednie osoby o konieczności zatwierdzenia lub o wdrożeniu zmiany

Każda modyfikacja konstrukcyjna, nawet najmniejsza, musiała przejść przez ustandaryzowany proces:

- Inżynier tworzy propozycję zmiany w Odoo, wybierając produkt i komponenty do modyfikacji

- Dokumentuje powód zmiany i załącza zmodyfikowane pliki

- System automatycznie powiadamia osoby odpowiedzialne za zatwierdzenie (przez e-mail oraz w systemie)

- Zatwierdzający weryfikują zmianę bezpośrednio w Odoo, mogąc dodawać komentarze i sugestie

- Po zatwierdzeniu, zmiana jest automatycznie komunikowana do produkcji i innych zainteresowanych działów

- Nowa wersja dokumentacji otrzymuje oficjalny status w systemie i staje się jedyną obowiązującą

"Odoo całkowicie zmieniło naszą kulturę pracy. Nie można było po prostu zmienić czegoś i zapomnieć poinformować innych. System automatycznie wymuszał właściwy proces, dokumentując każdy krok i decyzję" – wyjaśnia Marek. "A co najlepsze, mogliśmy w dowolnym momencie sprawdzić, w której fazie jest dana zmiana – nie było już niekończących się pytań 'kiedy będzie gotowe?'"

Etap 3: Integracja z narzędziami projektowymi

Kolejnym wyzwaniem była integracja Odoo z używanym przez firmę specjalistycznym oprogramowaniem do projektowania. Odoo wyróżniło się tutaj dzięki:

- Otwartemu API – umożliwiającemu dwukierunkową wymianę danych z zewnętrznymi systemami

- Gotowym konektorom – dla popularnych programów inżynierskich, które można było szybko wdrożyć

- Elastyczności importu danych – możliwość dostosowania mapowania pól między systemami

- Obsłudze różnorodnych formatów plików – od standardowych formatów projektowych po pliki XML i JSON

Dzięki tej integracji, inżynierowie mogli pracować w swoim ulubionym oprogramowaniu projektowym, a Odoo automatycznie:

- Importował najnowsze wersje modeli i dokumentacji

- Aktualizował struktury materiałowe (BOM) w systemie ERP

- Łączył dokumenty projektowe z odpowiednimi produktami w bazie

- Udostępniał aktualną dokumentację produkcji i zakupom

"To był przełom. Odoo zautomatyzował najbardziej czasochłonny i podatny na błędy proces – ręczne przepisywanie specyfikacji materiałowych z programu projektowego do systemu ERP. Wszystko synchronizowało się automatycznie, eliminując kolejne źródło błędów" – podkreśla Karolina. "Dzięki temu zaoszczędziliśmy blisko 15 godzin tygodniowo, które wcześniej traciliśmy na ręczne wprowadzanie danych i weryfikację ich poprawności."

Etap 4: Komunikacja i współpraca w Odoo

Ostatnim elementem układanki było usprawnienie komunikacji, gdzie Odoo zaoferowało unikalne funkcje:

- Dyskusje kontekstowe (Chatter) – pozwalające na komentowanie bezpośrednio przy konkretnych dokumentach, produktach czy zmianach

- System powiadomień i oznaczeń – umożliwiający zgłaszanie uwag konkretnym osobom (@imię) i śledzenie odpowiedzi

- Historia zmian – automatyczne zapisywanie kto, kiedy i co zmienił w każdym elemencie systemu

- Współpraca w czasie rzeczywistym – możliwość jednoczesnej pracy wielu użytkowników nad tym samym projektem

- Integracja z e-mail – pozwalająca na odpowiadanie na powiadomienia systemowe bezpośrednio z poczty

Inżynierowie mogli komentować konkretne elementy projektu bezpośrednio w systemie, prowadzić dyskusje techniczne, przydzielać zadania i informować o zmianach – wszystko w jednym miejscu.

"Wcześniej, aby znaleźć dlaczego ktoś zmienił jakiś parametr, musiałem przeszukiwać dziesiątki e-maili, dzwonić do ludzi i organizować spotkania. Teraz cała historia dyskusji jest dostępna w jednym miejscu, przy konkretnym dokumencie czy zmianie – to jak mieć profesjonalną sieć społecznościową dla naszych projektów" – mówi z ulgą Marek. "A dzięki powiadomieniom mobilnym Odoo, nawet będąc poza biurem, mogę szybko zareagować na pilny problem i zatwierdzić zmianę."

Rezultaty – gdy Odoo uporządkowało dokumentację

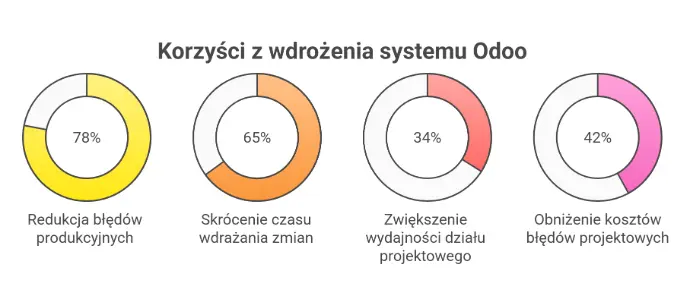

Sześć miesięcy po wdrożeniu systemu Odoo, efekty były imponujące:

- Redukcja błędów produkcyjnych o 78% – dzięki centralnej bazie dokumentacji w Odoo i automatycznym powiadomieniom praktycznie wyeliminowano przypadki korzystania z nieaktualnej dokumentacji

- Skrócenie czasu wdrażania zmian o 65% – automatyzacja procesu zatwierdzania i natychmiastowe powiadomienia w Odoo przyspieszyły każdy etap wprowadzania modyfikacji

- Zwiększenie wydajności działu projektowego o 34% – integracja narzędzi projektowych z Odoo wyeliminowała podwójne wprowadzanie danych, oszczędzając czas inżynierów

- Obniżenie kosztów związanych z błędami projektowymi o 42% – dzięki kontroli wersji i formalnemu procesowi ECO w Odoo drastycznie zmniejszyła się liczba kosztownych pomyłek

- Poprawa komunikacji międzydziałowej – funkcje społecznościowe Odoo (komentarze, oznaczenia, powiadomienia) zapewniły, że produkcja zawsze wiedziała, co i dlaczego się zmienia

- Lepsza współpraca z podwykonawcami – poprzez portal klienta w Odoo zewnętrzni partnerzy otrzymywali dostęp do aktualnej dokumentacji bez konieczności zakładania pełnych kont w systemie

- Pełna identyfikowalność zmian – raporty audytu w Odoo umożliwiały sprawdzenie, kto wprowadził zmianę, kto ją zatwierdził i dlaczego została wprowadzona

- Znaczne przyspieszenie szkoleń nowych pracowników – nowi inżynierowie mogli szybko zapoznać się z całą historią projektów dzięki centralnej bazie wiedzy w Odoo

"Najważniejszą zmianą, jaką przyniósł nam Odoo, jest pewność i spokój ducha" – podsumowuje Marek. "Kiedy przychodzę rano do pracy, nie zastanawiam się już, czy ktoś właśnie produkuje coś według nieaktualnych rysunków. Mamy jeden system, jedną wersję prawdy, a co najważniejsze – wszystko działa intuicyjnie. Nawet najbardziej oporni na zmiany inżynierowie przekonali się do Odoo, gdy zobaczyli, ile czasu im oszczędza."

Dlaczego Odoo sprawdził się w zarządzaniu dokumentacją techniczną?

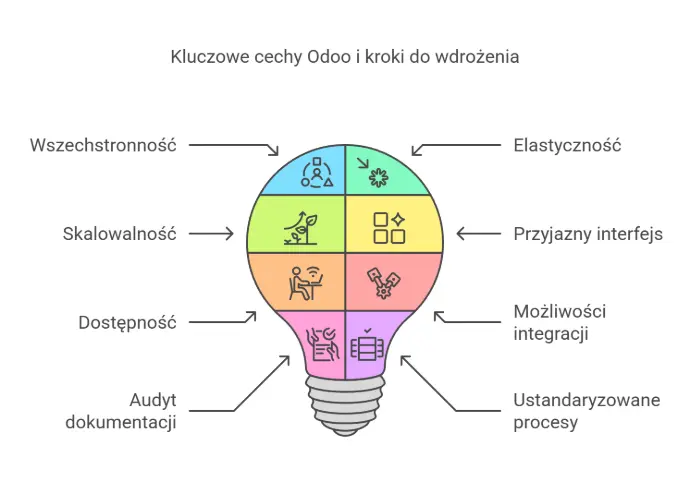

Analizując sukces wdrożenia, można wskazać kluczowe cechy Odoo, które zadecydowały o powodzeniu:

- Wszechstronność – jeden zintegrowany system zamiast wielu oddzielnych narzędzi

- Elastyczność – możliwość dostosowania do specyficznych procesów firmy bez kosztownego programowania

- Skalowalność – możliwość rozpoczęcia od podstawowych funkcji i rozbudowy w miarę potrzeb

- Przyjazny interfejs – intuicyjność obsługi minimalizująca opór użytkowników i czas szkolenia

- Dostępność – możliwość pracy z dowolnego miejsca, również przez aplikację mobilną

- Integracyjne możliwości – łatwość łączenia z istniejącymi narzędziami projektowymi i produkcyjnymi

Wnioski – co może zrobić Twoja firma?

Historia Marka i jego zespołu jest typowa dla wielu firm inżynieryjnych. Jeśli Twoja organizacja boryka się z podobnymi problemami, rozważ następujące kroki:

- Przeprowadź audyt dokumentacji – zidentyfikuj, gdzie i jak przechowywane są dokumenty techniczne

- Ustandardyzuj procesy – stwórz jasne procedury wprowadzania i zatwierdzania zmian

- Rozważ Odoo jako kompleksowe rozwiązanie – zwłaszcza jeśli potrzebujesz integracji między różnymi działami

- Wdrażaj etapami – zacznij od centralnego repozytorium w Odoo, następnie dodawaj kolejne funkcjonalności

- Zwracaj uwagę na integracje – system PLM w Odoo współpracuje z popularnymi narzędziami projektowymi

- Zaangażuj wszystkich interesariuszy – sukces zależy od tego, czy wszyscy będą konsekwentnie korzystać z systemu

Pamiętaj, że nawet najlepszy system jak Odoo nie zastąpi dobrej komunikacji i dyscypliny zespołowej. Technologia ma wspierać procesy, a nie je zastępować – ale gdy wybierzesz właściwe narzędzie, dopasowane do potrzeb Twojej organizacji, transformacja może przebiec sprawniej niż się spodziewasz.